- Energie

- Klima, Umwelt und Gesundheit

- Materialien

- Mobilität

- Produktion

Auf der Goldwaage

Dass die Bevölkerung in westlichen Ländern durchschnittlich immer dicker wird, ist ein bekanntes Problem. Weniger beachtet ist die stolze Gewichtszunahme von Kraftfahrzeugen in den vergangenen 30 Jahren. Einige Mittelklassewagen von heute bringen knapp 600 Kilogramm mehr auf die Waage als ihre Vorgängermodelle aus längst vergangenen Jahrzehnten. Ein Trend, der sich bei historisch hohen Benzinpreisen im Jahr 2012 auf den Geldbeutel niederschlägt. Und nicht nur das: Schwere Autos stoßen mehr Schadstoffe aus und belasten die Umwelt stärker. Die KIT-Wissenschaftler Frank Henning, Jürgen Fleischer und Kay Weidenmann wollen Autos und Flugzeuge mit hybriden Leichtbautechnologien abspecken lassen.

Schuld an der Gewichtszunahme haben vor allem moderne Ausstattungselemente, die die Sicherheit und den Komfort im Fahrzeug erhöhen. Von der Klimaanlage bis zum Seitenaufprallschutz werden heute Teile verbaut, die in früheren Autogenerationen entweder noch gar nicht vorhanden oder nicht so weit entwickelt waren. Höhere Sicherheit gleich mehr Gewicht – ein Problem, das Entwickler schon früh erkannt haben. Erste Bestrebungen, das steigende Gewicht durch leichtere Materialien auszugleichen, gab es schon in den 1980er Jahren. Inzwischen fährt kein Automobil mehr mit einer Karosserie aus rein konventionellem Stahl. Aluminium und Verbundwerkstoffe ersetzen einen Teil des schweren Materials. Gerade die Verbundwerkstoffe, die mehrere Materialien miteinander kombinieren, sind jedoch nicht nur teuer, sondern auch eine große Herausforderung für Automobilhersteller, Konstrukteure und Zulieferer.

„Materialien, die in Autos oder Flugzeugen verbaut werden, müssen vielen verschiedenen Ansprüchen genügen, zum Beispiel leicht, leistungsfähig und betriebsfest zu sein“, sagt Professor Frank Henning, der den Lehrstuhl Leichtbautechnologie am KIT-Institut für Fahrzeugsystemtechnik leitet. Der Leichtbauspezialist weiß, wie viel Arbeit hinter jedem Kilogramm steckt, das neue Autos weniger auf die Waage bringen sollen. „Es geht nicht nur darum, einen Materialmix zu realisieren, der zum Beispiel auf das Anforderungsprofil einer Motorhaube passt. Für jedes neue Material und jedes neue Bauteil müssen eine geeignete Bauweise, entsprechende Werkzeuge, großtechnische Herstellungsprozesse und Anlagen entwickelt werden, die eine wirtschaftliche Serienfertigung überhaupt erst möglich machen“, so der Ingenieur. Das Gesamtsystem Leichtbaufertigung fordert Input aus den unterschiedlichsten Ingenieursdisziplinen. Frank Henning hat sich daher mit Partnern aus anderen wissenschaftlichen Instituten des KIT und drei Fraunhofer-Instituten im Innovationscluster KITe hyLITE zusammengeschlossen.

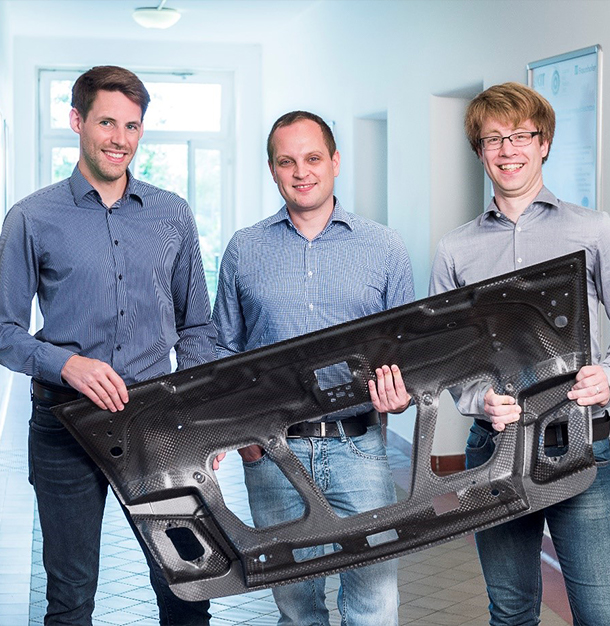

Der instituts- und fachübergreifende Verbund entwickelt in enger Zusammenarbeit mit der Industrie neue Hybridbauteile und die dafür nötigen Methoden, Werkstoffe und Produktionsschritte. Während Henning mit seinem Team am KIT vor allem auf die Prozessmodellierung und Simulationen der Werkstoffe und Bauteile fokussiert und die Fertigungstechnologien am Fraunhofer ICT erarbeitet und aufbaut, untersucht Kay Weidenmann vom Institut für Angewandte Materialien – Abteilung Werkstoffkunde die „Vorgeschichte“ eines Werkstoffs: „Wir liefern grundlegende Kenntnisse über die prozessbedingten Einflüsse auf die Mikrostruktur und die relevanten Gebrauchseigenschaften von Faserverbundwerkstoffen unter bauteilnahen Belastungsszenarien.“ Professor Jürgen Fleischer kümmert sich mit seinem Institut für Produktionstechnik am KIT darum, dass die diffizilen Produktionsschritte anlagentechnisch überhaupt umsetzbar und miteinander verkettbar sind. Die Produktionsstraßen, auf denen Bauteile aus Polymeren und Kohlenstofffasern hergestellt werden, stellen hohe Anforderungen an die Automatisierung, so dass Robotertechnik oder Werkstückgreifer oft speziell ausgelegt werden müssen.

Gemeinsam mit dem industrienahen Fraunhofer-Institut für Chemische Technologie (ICT) treiben die KIT-Wissenschaftler Technologien voran, die Hybridbauteile nicht nur leistungsfähiger, sondern auch günstiger machen. „Verbundbauteile mit Carbonfasern sind teuer und die Herstellungsverfahren sind aufwendig. Deshalb ist es wichtig, neue Werkstoffe und effiziente Produktionsverfahren zu entwickeln. Wir wollen erreichen, dass Bauteile mit minimalem Gewicht bei geringen Kosten mit weniger Abfall produziert werden können“, sagt Matthias Graf vom Maschinenbauunternehmen Dieffenbacher. Das Eppinger Unternehmen baut Anlagen zur Bauteilfertigung für die Automobil- und Zuliefererindustrie. Dieffenbacher, ICT und KIT sind dem Ziel, leichtere Fahrzeuge zu ermöglichen, in einem gemeinsamen Projekt 2012 einen Schritt näher gekommen.

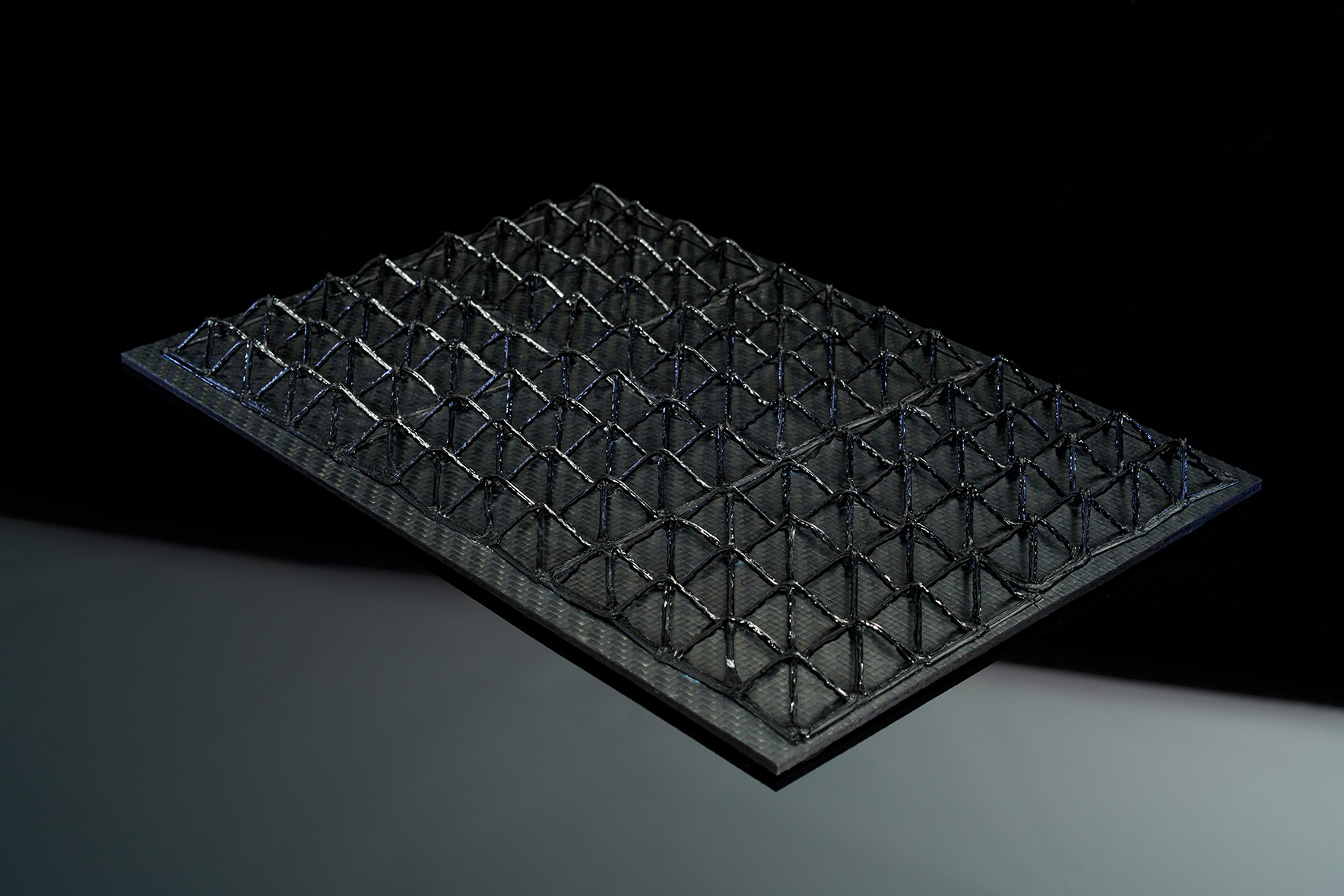

Mit einer neuen Anlage können Karosseriestrukturbauteile aus langfaserverstärkten Thermoplasten mit lokalen Endlosfaserverstärkungen automatisiert hergestellt werden, die nicht nur die hohen Ansprüche der Automobilbauer an die mechanischen Eigenschaften erfüllen, sondern auch durch einen schlanken Produktionsprozess die Kosten reduzieren. Die Bauteile werden vorab maßgeschneidert konzipiert und konstruiert. Je nach Einsatzort im Fahrzeug und den potenziellen Belastungen wird festgelegt, wie die Teile geformt und in welchem Bereich welches Material sinnvoll eingesetzt wird. Lange Fasertapes sind die Basis für die Bauteile. Sie werden an stark belasteten Stellen in mehreren Schichten miteinander gestapelt, in eine Form eingebracht und mit einer langfaserverstärkten Pressmasse umflossen.

2013 werden die ersten Anlagen der neuen Baureihe an die Automobilindustrie ausgeliefert. Frank Henning sieht sich und seine Forschungspartner mitten in der Entwicklung in die richtige Richtung: „Fahrzeuge werden nie komplett aus Kunststoff gebaut werden. Aber mit unseren Erfindungen und der richtigen Integrationstechnik können die neuen Werkstoffe zusammen mit Stahl und Aluminium innovative Leichtbaulösungen ermöglichen, die unsere Autos in Zukunft umweltfreundlicher, sparsamer und trotzdem bezahlbar werden lassen.“

„Ich sehe Innovation als Umsetzung meiner Inventionen in einen wirtschaftlichen Vorteil. Mir ist es wichtig, dass meine Technologien sinnvoll eingesetzt werden.“

Bilder: KIT