- Klima, Umwelt und Gesundheit

- Produktion

MIT 3D GEGEN TIERVERSUCHE

Leberzellen müssen bekanntermaßen einiges aushalten können – im menschlichen Körper sorgen sie für einen funktionierenden Stoffwechsel und bauen unter anderem Giftstoffe ab. Lebererkrankungen müssen meist intensiv behandelt werden und enden nicht selten tödlich, wenn kein geeignetes Spenderorgan zur Verfügung steht. Trotz ihrer enormen Leistungsfähigkeit reagieren Leberzellen jedoch sensibel, wenn es darum geht, neue Medikamente oder Behandlungen an ihnen zu testen. Werden sie, wie in der pharmazeutischen Forschung üblich, in vitro zu Analysezwecken kultiviert, büßen sie schon nach rund fünf Tagen fast vollständig ihre Funktion ein. Besonders für toxikologische Langzeitbelastungstests ist das ein Problem. Die KIT-Gründung 300MICRONS hat einen neuen Weg gefunden, den Zellen länger künstliches Leben einzuhauchen. Die Technologie ermöglicht, Zellen dreidimensional so zu kultivieren, dass ihre organotypischen Eigenschaften über deutlich längere Zeiträume erhalten werden können.

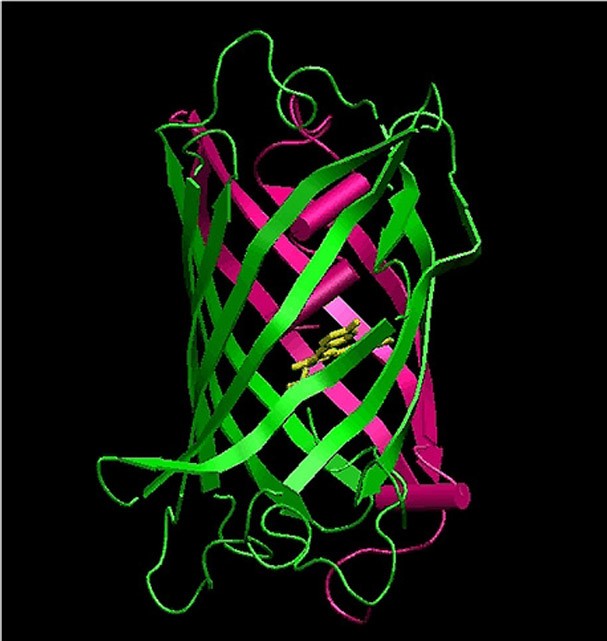

„Wir entwickeln folienbasierte 3-D-Zellkultursysteme, mit denen wir den Zellen ein äußeres Stützgerüst zu Verfügung stellen, damit sich die Zellen in einer natürlicheren Art und Weise in den sogenannten Mikrovertiefungen, oder Mikrokavitäten, der Folie anordnen können. Leberzellen erhalten so zum Beispiel ihre Funktion über zwei Monate noch zu mindestens 50 Prozent“, sagt Professor Eric Gottwald, einer der drei Gründer von 300MICRONS. Das System funktioniert für viele bislang untersuchte Zellen, darunter auch adulte oder induzierte pluripotente Stammzellen, die eine möglichst physiologische Umgebung außerhalb des Körpers benötigen. Das bietet Pharmaunternehmen eine hochinteressante Perspektive, die wegen umstrittener Tierversuche und der wachsenden Anzahl zu testender Substanzen in den vergangenen Jahren unter immer stärkeren Druck geraten sind. Denn wenn Zellen nicht in den zweidimensionalen Standardverfahren getestet werden können, werden neue Medikamente an Mäusen und Ratten erprobt. Ein 3-D-Test kann diese Tierversuche in der präklinischen Phase überflüssig machen, da das Zellkultursystem praktisch das Ursprungsorgan der Zelle ersetzt. „Wir bieten den Zellen eine organotypische Umgebung und können trotzdem den Anforderungen der Pharmabranche und Biotechnologie gerecht werden. Unsere Produkte sind für akademische und industrielle Standardformate entwickelt und eignen sich insbesondere für das Hochdurchsatz- beziehungsweise High-Content-screening“, so Eric Gottwald.

Dass die zweidimensionalen Analysen problembehaftet sind, ist schon seit Jahrzehnten bekannt. Trotzdem richtet sich der Fokus der Industrie erst seit den frühen 2000-Jahren auf alternative 3D-Tests. Erste wissenschaftliche Experimente dazu wurden in den 60er-Jahren durchgeführt. Eric Gottwald begann 1996, sich am heutigen Campus Nord des KIT mit 3D-Zellkulturen zu beschäftigen. Ein Ziel seiner Arbeit war es, eine biohybride Leber auf Basis der am KIT entwickelten Mikrokavitäten-Arrays zu entwickeln. Als erste Systeme soweit entwickelt waren, dass sie im Tierversuch getestet werden konnten, untersagte die EU die Verwendung von Schweinehepatozyten zu humantherapeutischen Zwecken, dem damaligen Goldstandard an Zellmaterial für Bioreaktoren für humantherapeutische Vorhaben.

Das Bioreaktorsystem wurde dann zu einer Stammzellplattform ausgebaut, die in der Lage sein sollte, Blutstammzellen in ihren Stammzelleigenschaften zu erhalten. Diese werden unter anderem bei der Behandlung von Leukämie eingesetzt. Leukämie-Patienten leiden nach einer Chemotherapie häufig unter einem stark geschwächten Immunsystem und benötigen Stammzellen, um dieses wieder aufzubauen. Geeignete Stammzellspender stehen jedoch nicht immer zur Verfügung. „Unser alternativer Lösungsweg sah vor, dem Patienten vor der Therapie Stammzellen zu entnehmen, diese in unserem Zellkultursystem zu kultivieren, um sie im Anschluss wieder transplantieren zu können, um eine Genesung zu beschleunigen. Im Unterschied zur Transplantation von fremden Stammzellen besteht dabei nicht die Gefahr einer Abstoßung“. Die bisherigen Ergebnisse dieser Entwicklung sehen sehr vielversprechend aus und sind bereits zum Patent eingereicht worden.

Seit 2015 sind Gottwald, Giselbrecht und Truckenmüller gemeinsame Gründer des Unternehmens 300MICRONS, an dem sich das KIT und ein Privatinvestor beteiligen. Das junge Unternehmen wurde von der Helmholtz-Gemeinschaft Deutscher Forschungszentren mit dem Programm „Helmholtz Enterprise komplett“ gefördert. Die Folienchips können in industriell standardmäßig eingesetzte Mikrotiterplatten integriert werden. Dabei sind das Design und die Geometrie der Kavitäten in den Folien frei wählbar und somit für viele unterschiedliche Einsätze geeignet. Um die in-Vitro-Bedingungen der Zellen noch weiter der natürlichen Umgebung anzupassen, können Pumpen angeschlossen werden, die während der Tests zum Beispiel den Blutfluss im menschlichen Körper simulieren.

Um die Stammzellen kultivieren zu können, nutzte der Biologe Gottwald die Erfahrungen, die er mit seinem Team zur Entwicklung der biohybriden Leber gesammelt hatte, denn auch Stammzellen vertragen eine künstliche Umgebung ohne die im Knochenmark sonst noch vorkommenden Zellen schlecht und verlieren binnen weniger Tage ihre Stammzelleigenschaften. Im Zuge der damaligen Forschung entwickelten seine Kollegen Stefan Giselbrecht und Roman Truckenmüller einen mikrothermogeformten Zellkulturträger in Form eines Chips mit genau definierten Mikrovertiefungen, der aus Folien unterschiedlichster Polymere hergestellt werden kann. In diese Kavitäten können Zellen eingefüllt werden – zum Beispiel eine Mischung aus Knochenmark und Stammzellen – wie in einen kleinen Topf, anstatt wie bisher auf einer ebenen Fläche einer Petrischale. Die Vermutung lag nahe, diesen Vorteil auch für viele weitere pharmazeutische und biologische Anwendungen anbieten zu können, erinnert sich Eric Gottwald: „So kam uns die Idee zur Ausgründung. Wir haben uns jedoch noch einige Jahre Zeit gelassen, in denen das Interesse am Markt an solchen Lösungen weiter gestiegen ist und wir unser System bis nahe zur Produktreife weiterentwickeln konnten“.

Die Maschinen und Formwerkzeuge, die zur Herstellung der Arrays nötig sind, haben die Wissenschaftler am KIT alle selbst entwickelt. In den knapp 20 Jahren seit dem Beginn der Forschung hat das KIT darauf über 40 Schutzrechte angemeldet, die heute die Know-how-Basis von 300MICRONS sichern. Ein wichtiger Aspekt, wie die Gründer betonen: „3D-Zellkultursysteme werden in der Industrie an Bedeutung gewinnen und wir sind uns sicher, dass wir ein technologisch sehr reizvolles Produktportfolio anbieten“.

Ganz am Ziel angekommen sind die Wissenschaftler und Gründer noch nicht. In den kommenden Jahren soll der komplette Herstellungsprozess der Systeme vollautomatisiert werden, die Produktionsmenge wesentlich steigen und Anwendungsfelder über die Pharmazeutik hinaus erschlossen werden. So können die 300MICRONS-Mikrofolien auch als Verpackung für das eigene Produkt dienen, erklärt Eric Gottwald: „Wir träumen davon, bald fertige Analyse-KITs zu verschicken. Fertige Mikrotiterplatten, bestückt mit den von uns angebotenen Zellen, sicher verpackt in unserer eigenen Folie – ein Komplettpaket“.

„Die Natur zeigt uns, was Erfolg hat und was nicht. Wir bei 300MICRONS versuchen lediglich, dies auszunutzen.“

Bilder: KIT