Strom ohne Verlust transportieren – Supraleiter machen es möglich. Mit einem neuen Fertigungsverfahren wollen Wissenschaftler des KIT der Technologie den Weg in die Massenfertigung ebnen.

Die Energiewende bedingt den Ausbau des deutschen Stromnetzes um mehr als 5.000 Kilometer. Nur so kann die benötigte Energie, die größtenteils im Norden Deutschlands mithilfe erneuerbarer Energiequellen wie Windkraft entsteht, in den Süden transportiert werden. Doch die Vorstellung von großen Freileitungs-Stromterrassen in der Nähe des eigenen Wohnortes löst oftmals eher Unmut in der Bevölkerung aus.

Zwar besteht die Möglichkeit, den Strom unterirdisch zu transportieren, allerdings sind die speziellen Erdkabel mit hohen Kosten und hohem Platzbedarf für die Trassen verbunden. An einer deutlich effizienteren und leistungsstärkeren Alternative, mit der neue Stromtrassen wesentlich schmaler gebaut werden können, wird am KIT geforscht: Supraleiter.

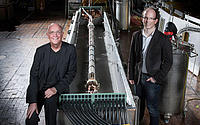

Dr. Walter Fietz und Dr. Michael Wolf sind wissenschaftliche Mitarbeiter am Institut für Technische Physik (ITEP) und kennen die Vorteile der Technologie: „Supraleiter ermöglichen einen nahezu verlustfreien Transport von Gleichstrom bei extrem niedrigen Temperaturen. Allerdings erfordert die Handhabung ein sehr großes Knowhow, was die industrielle Anwendung erschwert.“

Entdeckt wurden Supraleiter bereits 1911. Lange Zeit ging man davon aus, dass Supraleiter nur unterhalb 30 Kelvin (-243°C) funktionieren, was eine Kühlung mit Helium erfordert. Eine regelrechte Revolution war 1987 die Entdeckung von Hochtemperatur-Supraleitern (HTS), die bereits bei 77 Kelvin (-196°C) supraleitende Eigenschaften aufweisen – eine wesentlich energiesparendere und dadurch günstigere Lösung, da HTS-Kabel mit flüssigem Stickstoff gekühlt werden können.

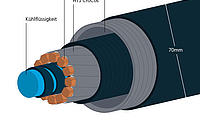

„Die Basis solcher Leiter bilden dünne Metallbänder, die mit einer nur zwei Mikrometer dicken Schicht aus supraleitendem Yttrium-Barium-Kupferoxid versehen werden. Um diese Bänder auch im großen Maßstab einsetzen zu können, beschäftigten wir uns mit der Frage, wie man sie bestmöglich bündeln kann“, so Fietz. Das Ergebnis ist ein neues Leiterdesign, bei dem außen vier Millimeter breite Bänder und in der Mitte sechs Millimeter breite Bänder gestapelt sind.

Schaut man sich den Leiter im Querschnitt an, erkennt man die namensgebende Kreuzform des HTS CrossConductors, kurz HTS CroCo. Zur Herstellung wurde am KIT ein von vorneherein auf industrielle Fertigung und große Längen ausgelegtes Verfahren entwickelt, in dem die HTS-Bänder in einem Schritt geordnet, zum Kreuz verlötet, falls gewünscht verdrillt und mit Lot auf einen kreisförmigen Querschnitt aufgefüllt werden können. „Wir fertigen derzeit mit einer Geschwindigkeit von etwa 30 Zentimetern pro Minute, aber das kann sicher bei Bedarf noch erhöht werden“, erklärt Wolf. Je nach Bedarf lässt sich die Breite der HTS-Bänder variieren. Ein HTS CroCo, der aus vier und sechs Millimeter breiten Bändern besteht, hat einen Durchmesser von lediglich 9,7 Millimetern und kann bei 77 Kelvin etwa 3.100 Ampere verlustfrei transportieren. Andere Geometrien wurden aber ebenfalls bereits im Labormaßstab gefertigt und getestet.

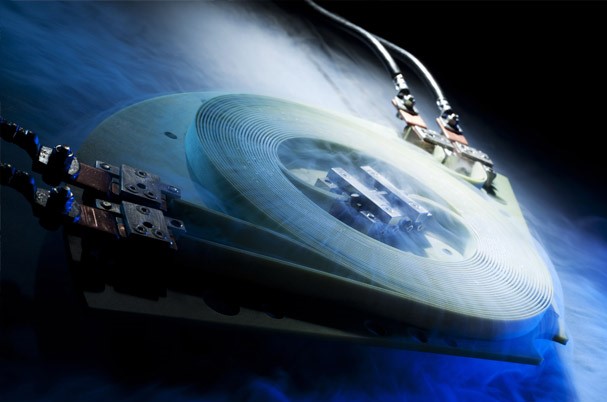

HTS CroCos können als Basiseinheit für Hochstromkabel dienen, indem mehrere von ihnen kombiniert werden. In einem Demonstrator, der 2018 am KIT errichtet wurde, hat man den Prototypen eines Kabels getestet, das aus 12 HTS CroCos bestand. Dieses Kabel trug 35.000 Ampere – ein enorm hoher Strom verglichen mit einem normalen Freileitungs-Gleichstrom mit ca. 2.000 Ampere pro Ader oder einer haushaltsüblichen Steckdose mit nur 16 Ampere.

„Nun wollen wir unsere Forschung auch in die Anwendung bringen. Dazu arbeiten wir mit Vision Electric Super Conductors als Industriepartner zusammen. Das Unternehmen ist ein Systemintegrator für schlüsselfertige, supraleitende Systeme und hat unsere Technologie lizensiert, so Fietz. „HTS CroCo kann in diversen industriellen Anwendungen Einsatz finden – von der Anbindung von Solarparks über Spulen zur Erzeugung großer Magnetfelder bis hin zur Gleichstromversorgung auf Schiffen oder Hochstromleitungen in künftigen vollelektrischen Flugzeugen“, sagt Fietz und ergänzt: Unser nächster wichtiger Meilenstein ist, zu demonstrieren, dass die CroCos in großer Länge gefertigt und direkt auf eine Kabeltrommel aufgewickelt werden können.“

„Wir forschen nicht, um uns Erfinder nennen zu können, sondern um die Technologie eines Tages in der Anwendung zu sehen.“

IN KOOPERATION ZUM MARKTEINTRITT

VISION ELECTRIC SUPER CONDUCTORS (VESC) hat die HTS-CroCo-Technologie lizensiert und baut nun eine eigene CroCo-Produktion auf, um das Angebot für supraleitende Systeme zu erweitern. Das Unternehmen ist Pionier bei der Entwicklung und wirtschaftlichen Anwendung der Supraleitertechnologie und kann von der besonderen Kompaktheit des HTS-CroCo profitieren. Die am KIT entwickelte Technologie kann zukünftig beispielweise in Elektrolysen oder Datencentern zum Einsatz kommen.

Bilder: Pajor Pawel / Shutterstock, bearbeitet von DER PUNKT · Markus Breig / KIT · Dr. Michael Wolf / KIT