Faserverstärkte Kunststoffe (FVK) sind eine relativ junge Werkstoffgruppe – Verbundwerkstoffe bestehend aus technischen Fasern, wie z.B. Glas, Kohlenstoff oder Aramid, die in eine polymere Matrix eingebettet sind. In der Kombination von Faser- und Matrixwerkstoff werden durch gegenseitige Wechselwirkung, Adhäsiv- und Kohäsivkräfte, robuste Eigenschaften des Faserverbundwerkstoffs mit hoher spezifischer Steifigkeit und Festigkeit erreicht. Die Materialeigenschaften des Faser-Kunststoff-Verbunds können u.a. durch Faserwinkel, Faservolumenanteil und Schichtreihenfolge eingestellt werden.

Die Anwendungsgebiete von faserverstärkten Kunststoffen nehmen, auch bedingt durch die Entwicklung neuer additiver Produktionsmethoden, stetig zu. Oftmals haben sie die traditionell zur Anwendung kommenden metallischen Werkstoffe bereits ersetzt. Nachfolgend zwei verbreitete Fasermaterialien mit den spezifischen Einsatzgebieten.

Verbundwerkstoff mit Glasfasern

Glasfaserverstärkte Kunststoffe, kurz GFK, sind das meist verwendete Verstärkungsmaterial für Faserverbundwerkstoffe. Der grundlegende Vorteil von GFK sind der niedrige Kostenfaktor, ein geringes Gewicht sowie eine hohe Stabilität und Korrosionsbeständigkeit. GFK ist nicht saugfähig, lässt sich einfach abwaschen und desinfizieren.

Die Hauptanwendungen finden sich im Fahrzeug-, Flugzeug- und im Schiffsbau. Dort wird GFK häufig in Karosserieteile oder konstruktive Bauteile verarbeitet. GFK eignet sich auch für den Einsatz bei Windkraftanlagen oder Brücken. Zusätzlich lässt die hohe Anpassungsfähigkeit des Werkstoffs Anwendungen als Behälter im Anlagenbau und Rohrleistungsbau zu. Die guten Isolationseigenschaften machen GFK zudem für die Elektroindustrie interessant. Im Alltag wird GFK in Kleidung und Sanitäreinheiten, wie Waschbecken oder Duschwannen, eingesetzt. Im Freizeitbereich findet GFK Verwendung im Wohnwagen- und Wohnmobilbau oder GFK-Profile als Zeltstangen oder Segellatten.

Verbundwerkstoff mit Kohlenstofffasern

Faserverstärkte Kunststoffe mit Kohlenstofffasern, kurz CFK, haben sich für Bauteile mit hohen thermischen und mechanischen Anforderungen bewährt. CFK-Komponenten zeichnen sich durch Zug- und Biegefestigkeit, Schlagzähigkeit sowie die Fähigkeit zur Arbeitsaufnahme aus. Zusätzlich sind sie leichter als reine Metallteile und bei sehr hohen Temperaturen beständig. Deshalb kommt CFK besonders bei hochbelastbaren, sehr steifen Bauteilen zum Einsatz.

CFK-Bauteile sind teuer in der Herstellung verglichen mit kommerziell eingesetzten Metallbauteilen gleicher Belastbarkeit. Sie kommen deshalb besonders dort zum Einsatz, wo stabile Leichtbaukonstruktionen gefordert sind und wo eine geringe Masse bei gleichzeitig hoher Steifigkeit für erhöhte Kosten in Kauf genommen wird, also meist für Spezialanwendungen.

Der Einsatz von CFK ist verbreitet in der Luft- und Raumfahrttechnik, im Yachtbau, in der Medizintechnik oder bei hochwertigen Automobilteilen. Auch im Bootsbau, beispielsweise bei Rotorblättern, oder in der Sportartikelindustrie für professionelle Sportgeräte, wie etwa Golfschläger, Fahrradkomponenten oder Skiequipment, wird CFK aufgrund seiner guten Materialeigenschaften verarbeitet.

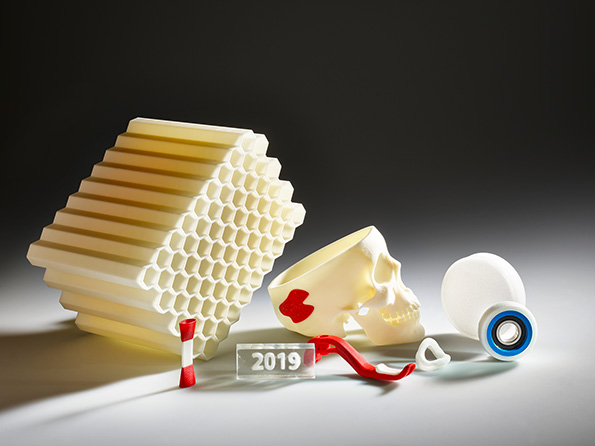

Bild: ARBURG GmbH + Co KG