Ob Lebensmittelverpackung, Kleidungsstück, Hygieneartikel oder Coffee-to-go-Becher – die Liste an Alltagsgegen ständen aus Kunststoff ist lang. Seit Beginn der Kunststoffverwendung steigt die jährliche Produktionsmenge exponentiell. Waren es 1950 noch rund 1,5 Millionen Tonnen, liegt der globale Durchschnitt heute bei etwa 407 Millionen Tonnen jährlich. Eine 270-fache Erhöhung der Kunststoffproduktion innerhalb von 70 Jahren.

Doch nur knapp 20 Prozent der heute in Deutschland jährlich verbrauchten Kunststoffe werden derzeit recycelt. Etwa die Hälfte wird in langlebige Produkte eingespeichert, die andere Hälfte erscheint als Abfall, wovon wiederum weniger als 50 Prozent tatsächlich rezykliert und nicht energetisch genutzt, das heißt verbrannt, wird. Weltweit ist der Recyclinganteil noch niedriger. Große Teile der Kunststoffabfälle vieler Länder landen auf Mülldeponien, die nicht immer nach modernen Standards betrieben werden. Frei nach dem Prinzip „Aus den Augen, aus dem Sinn“ wird immer noch viel Müll weggeworfen. Das Ergebnis: Viele Entwicklungsländer versinken in Müllbergen aus Plastik, wie Kunststoff umgangssprachlich genannt wird. Plastik findet sich weltweit in Städten, auf Landflächen, in Flüssen und in unseren Meeren in großen Mengen wieder. Mit der Zeit zersetzt sich das Plastik zu Mikroplastik mit Risiken für Mensch und Umwelt.

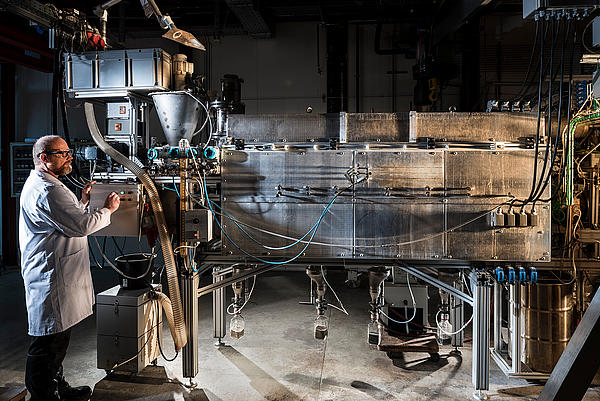

Am KIT beschäftigen sich gleich mehrere Projekte mit dem Thema Kunststoffrecycling, um dem globalen Müllproblem Herr zu werden.